L’industrie spatiale est confrontée à des défis sans cesse plus nombreux exigeant la garantie de qualité et de performance. Les principales attentes portent sur un vol d’une durée plus grande, moins cher et d’un poids réduit.

Spatial

Aubert & Duval répond aux exigences les plus strictes en termes de composition de la nuance, d’intégrité de la microstructure, de tolérances dimensionnelles et de contrôle qualité. Les nuances élaborées pour les satellites peuvent supporter des températures allant jusqu’à – 200°C.

Tous nos produits sont conformes aux normes les plus exigeantes. Aubert & Duval, fournisseur de l’industrie spatiale, est certifié NADCAP.

NOTRE OFFRE

Aubert & Duval travaille en étroite collaboration avec ses clients pour participer à l’optimisation du poids et des caractéristiques mécaniques en fabriquant des pièces forgées et matricées en superalliages, titane, aciers hautes performances et en aluminium pour les réservoirs de propergol, les moteurs, les propulseurs, les pièces structurelles, etc. Aubert & Duval contribue ainsi à la sécurité des lanceurs et à la vie des satellites et des stations spatiales.

Nous fabriquons des coques hémisphériques pour les réservoirs tampon contenant du gaz à haute pression. Ils jouent un rôle essentiel dans la phase de propulsion des lanceurs et des véhicules de transport automatisés. Une fois assemblés, les 2 hémisphères garantissent la résistance mécanique de la structure composite et permettent de garder la maîtrise des coûts de lancement en réduisant le poids.

Depuis de nombreuses années, Aubert & Duval a également développé son expertise dans la métallurgie des poudres.

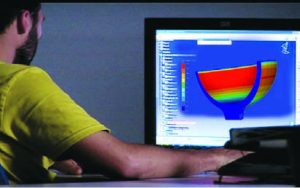

Avec le récent développement de l’impression 3D, Aubert & Duval propose également pour la fabrication additive une large gamme de poudres métalliques en superalliages de qualité aéronautique produites par atomisation au gaz sous vide VIM.

Cette nouvelle technologie de fabrication additive permet aux ingénieurs d’aller plus loin dans l’optimisation du poids.

SPÉCIALISTE DES PIÈCES CRITIQUES

Une qualité optimale garantie par les technologies d’élaboration des aciers et des superalliages permettant une grande pureté : VIM/VAR ou triple fusion VIM/ESR/VAR. Selon les besoins de nos clients, nos produits sont élaborés pour durer 100 secondes dans des conditions extrêmes, ou plus de 25 ans,

Une qualité optimale garantie par les technologies d’élaboration des aciers et des superalliages permettant une grande pureté : VIM/VAR ou triple fusion VIM/ESR/VAR. Selon les besoins de nos clients, nos produits sont élaborés pour durer 100 secondes dans des conditions extrêmes, ou plus de 25 ans,- Des tolérances très réduites, permettant de faire des parois en matériaux plus légers et de réduire le poids,

- Les réservoirs de forme oblongue sont fabriqués en soudant 2 parties, et non pas 3 comme dans le procédé traditionnel.

EQUIPEMENTS ET TECHNOLOGIES UNIQUES

Notre presse de matriçage bien connue de 65 000 tonnes est l’une des deux plus grandes presses du monde. Elle nous permet de matricer des pièces de 8 m (26 ft).

Une autre caractéristique unique est notre équipement de trempe « flash » pour les hémisphères en titane à haute résistance. Il abaisse jusqu’à 6 secondes la durée du transfert entre la chauffe et la trempe. Selon les besoins de nos clients, nous pouvons obtenir soit une résistance à la rupture dépassant 1 100 MPa (160 Ksi), soit un parfait compromis entre la ténacité à la rupture et la résistance à la traction.